Počátky problémů s posuzováním únosnosti podloží obvykle začínají již ve fázi projektování, kde se nepostupuje vždy správným způsobem. K tomu stále přispívá skutečnost, že způsob posuzování podloží, používaný do roku 2010 podle TP 170 – Navrhování vozovek pozemních komunikací – všeobecná část, katalog, návrhová metoda, byl problematický a nutil projektanty k improvizaci.

Teprve vydáním TP 170 – dodatek č. 1 a revizí ČSN 73 6133:2010 – Návrh a provádění zemního tělesa pozemních komunikací projektanti dostali srozumitelný a v praxi použitelný postup. Zažité stereotypy se ale obtížně překonávají, zvláště když se z náplně práce projektanta postupně vytrácí technická tvůrčí činnost a začíná převládat chození po úřadech. Uměle pěstovaný alibismus a nedůvěra způsobují, že to, co by dříve vyřešili technici za 3 dny, řeší právníci 3 roky. Technické řešení je odsunuto na vedlejší kolej a hledají se především procesní nedostatky a jak koho na čem nachytat. Z dobrých a spolehlivých obchodních partnerů se stávají nepřátelé a nekonečný příběh protichůdných názorů soudních znalců, z nichž někteří neznají ani základní názvosloví, nemá řešení. Množství „papírů“ stále narůstá a už je jich tolik, že všechny je číst není možné ani teoreticky. Nelze se pak divit, že projektant nemá čas ani podmínky zabývat se takovými malichernostmi, jako je posouzení podloží vozovky podle návrhové metody.

Postup při posuzování únosnosti podloží

Zatížení koly vozidel působí přes konstrukci vozovky na podloží, které se prohýbá. Požadavkem na podloží je, aby se při správně nevržené konstrukci vozovky prohýbalo jen velmi málo a aby průhyby byly pružné, tj. bez trvalých deformací. Únosnost podloží je tedy schopnost podloží přenášet zatížení od vozovky a jeho základní charakteristikou je návrhový modul pružnosti Ed. Tento modul lze přímo měřit na zkušebním vzorku zeminy v laboratoři pomocí triaxiálního přístroje. Složitost tohoto měření a působení dalších vlivů, jako jsou změny vlhkosti, teplot, velikost působícího napětí a způsob zatěžování, vede k tomu, že přímé měření modulu pružnosti podloží se v praxi nepoužívá a pro jeho stanovení byly vyvinuty jednoduché nepřímé metody. Jednou z takových nejvíce používaných metod je zkouška kalifornského poměru únosnosti CBR (California Bearing Ratio), kde se na základě dlouhodobých četných zkoumání ve světě mezi CBR a moduly pružnosti zemin podařilo najít korelační vztahy.

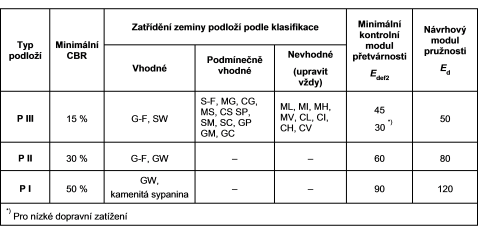

V České republice se při navrhování vozovek pro stanovení únosnosti podloží používá postup podle TP 170 – dodatek č. 1, kde Ed se stanoví z CBRsat jako tabulková hodnota – viz tabulka 1.

Typ podloží v závislosti na CBR a zatřídění zeminy podloží

CBR se stanovuje v laboratoři na zkušebním vzorku zhutněném na standardním Proctorově zařízení při optimální vlhkosti, vystaveném sycení ve vodě po dobu 96 hodin, aby se projevil nepříznivý vliv možného kolísaní vlhkosti v podloží. Bylo upuštěno od odvozování vlhkosti zkušebního vzorku na základě vodního režimu, protože voda se do podloží dostává i jinými způsoby než kapilárním vzlínáním výhradně od hladiny spodní vody a zeminy v podloží je třeba všechny „měřit stejným metrem“. Tento způsob je posunut na stranu bezpečnosti návrhu, což je v našich klimatických a geologických podmínkách oprávněné. Z tabulky též vyplývá, že návrhové parametry podloží lze odvodit i na základě zatřídění zemin podle klasifikace. Tento způsob se používá zejména pro komunikace s nízkým dopravním zatížením.

Z uvedeného postupu vyplývá, že při návrhu vozovky se o únosnosti podloží vždy rozhoduje v době zpracování projektové dokumentace zásadně ještě před zahájením stavebních prací. Příklady z praxe však ukazují, že v mnoha případech tomu tak není. Stanovený postup se nedodržuje, geotechnický průzkum se podceňuje nebo vůbec nebere v úvahu a na skutečný stav podloží se přichází až při kontrolním měření zemní pláně statickou zatěžovací zkouškou (modul přetvárnosti Edef2) podle ČSN 72 1006. V případě nevyhovujících výsledků potom zejména z časových důvodů nezbývá nic jiného než úpravu nebo výměnu podloží nějak improvizovaně odvodit z naměřených hodnot modulu přetvárnosti Edef2. Je zvláštní, že toto je velmi často považováno za standardní postup. Příčity tohoto zásadního pochybení mohou být různé:

Návrhový modul pružnost podloží Ed a statický modul přetvárnosti Edef2 se zaměňují, resp. nebere se v úvahu, že ve skutečnosti se jedná o dvě naprosto rozdílné veličiny. Modul Ed reprezentuje chování podloží pod vozovkou za průměrných podmínek během doby životnosti vozovky. Je to dynamická veličina, která odpovídá napětí na povrchu podloží pod hotovou vozovkou, jehož velikost je o řád nižší než napětí pod zatěžovací deskou při kontrole Edef2. Oproti tomu Edef2 je statickou kontrolní zkouškou vhodnosti použitého materiálu a jeho dostatečného zhutnění za podmínek během stavby. Protože u zemin zcela neplatí Hookův zákon (vztah mezi napětím a přetvořením není ideálně lineární), musí být už z tohoto důvodu hodnoty obou dvou modulů rozdílné. Proto mezi Ed a Edef2 neexistuje žádná obecně platná korelace.

Statická zatěžovací zkouška (Edef2) je při měření únosnosti zemní pláně a nestmelených vrstev vozovek důležitým nástrojem kontroly kvality. Je to však zkouška výhradně kontrolní a nikdy ne průkazní. Pro některé zúčastněné strany však posuzování podloží vozovek jako by ani nebylo součástí návrhu vozovky podle návrhové metody, zato statická zatěžovací zkouška je univerzálním nástrojem na všechno. Existuje mnoho odstrašujících příkladů, kdy oprávněné pochybnosti byly smeteny ze stolu, protože příznivé výsledky nevhodně interpretované statické zatěžovací zkoušky byly považovány za postačující podmínku prokázání kvality podloží.

Příčinou nedodržování stanoveného postupu nemusí být vždy neznalost. Při projektování vozovek za nejnižší cenu je obvykle první „uspořenou“ položkou geotechnický průzkum.

Při posuzování zemin v podloží se často uplatňuje nesprávný výklad pojmu „podmínečně vhodná zemina“, který je uplatněn v ČSN 73 6133, kapitola 4.1, tabulka 1. U podmínečně vhodných zemin nestačí samotné zatřídění podle klasifikace, protože jejich skutečné vlastnosti se mohou lišit. Dále štěrková hlína (MG) má obsah jemných částic v intervalu 35 % až 65 %. Je pochopitelné, že dvě různé štěrkové hlíny s obsahem jemných částic při spodní a horní hranici definovaného rozmezí navíc v rozdílných podmínkách konkrétních staveb nebudou mít úplně stejné chování. Samotná klasifikace nemusí být též přesná, bude-li mít štěrková hlína obsah jemných částic 36 % a jiný podobný materiál o 2 % méně, bude to již štěrk hlinitý (GM) s jinými deklarovanými vlastnostmi. Zeminy podmínečně vhodné se tedy musí posoudit dle jejich skutečných vlastností a pak rozhodnout pro jejich konečné zařazení, zda budou považovány za vhodné či nevhodné. Přesto se v některých projektech objevuje, že „mohou být použity podmínečně vhodné zeminy“. Toto ale popírá celý smysl tohoto způsobu třídění.

Postup při úpravě zemin

Pokud zeminy nesplňují podmínky vhodnosti pro použití do aktivní zóny zemního tělesa, musí se upravit nebo vyměnit podle ČSN 73 6133, kapitola 9. Aby byla úprava nebo výměna zeminy účinná, musí její vrstva roznášet namáhání od spodní podkladní vrstvy vozovky do původní nevhodné (neúnosné) zeminy do té míry, aby toto namáhání bylo dostatečně sníženo. Účinnost úpravy nebo výměny zeminy podloží se tedy řídí její tloušťkou, čím má původní zemina v podloží horší vlastnosti, tím musí být tato tloušťka větší. Někdy se ale objevují názory, že účinnost úpravy podloží lze regulovat zvyšováním pevnostních parametrů upravené zeminy nebo dokonce vliv neúnosného podloží kompenzovat zvyšováním pevnostních parametrů konstrukčních vrstev. Nic takového není možné. Nárůst pevnostních parametrů od podloží přes konstrukci vozovky musí být postupný, jinak se jakákoliv příliš „pevná“ vrstva umí

stěná, kam nepatří, vždy poláme. Použití stmelených (tužších) podkladních vrstev je nereálné i proto, že na neúnosném podkladu nelze žádnou vrstvu správně zhutnit.

Pro úpravu zemin se musí ve zkušební laboratoři zpracovat výrobní předpis (průkazní kouška), který mimo jiné stanovuje druh a dávkování pojiva. Přesto se objevují projekty, kde je druh a dávkování pojiva předepsán bez provedení těchto zkoušek. Toto pak může způsobit problém, protože ne každý druh pojiva se hodí na každou zeminu, např. vápno nemusí v případě některých zemin působit vůbec. Stejně tak vlhkost a dávkování pojiva ve směsi nelze jen tak odhadovat. Nízká vlhkost brání efektivnímu hutnění a dále způsobí nevratné zastavení hydratace cementu, u vápna pak dodatečnou reakci a objemové změny zemního tělesa, probíhající i po dokončení stavby. Navíc bez výrobního předpisu není možné provádět všechny potřebné kontrolní zkoušky.

Pokud se neprovádí úprava, ale výměna materiálu v podloží vozovky, lze použít jakoukoliv sypaninu, kvalifikovanou jako vhodná do aktivní zóny (CBRsat ≥ 15 %) podle ČSN 73 6133, kapitola 4. Při výměně podloží se přesto někdy naprosto zbytečně předepisuje použití kameniva podle ČSN EN 13242+A1 Kamenivo pro nestmelené směsi a směsi stmelené hydraulickými pojivy pro inženýrské stavby a pozemní komunikace, investoři chtějí prohlášení o vlastnostech a vlastnosti kameniva rovněž požadují. Z hlediska účelu použití se však jedná o zeminu (sypaninu) podle ČSN 73 6133, která z pohledu zákona č. 22/1997 Sb., o technických požadavcích na výrobky, v platném znění není žádným stanoveným výrobkem a žádné prohlášení o vlastnostech ani vlastnosti kameniva nejsou potřebné. Tím pak vzniká zbytečná administrativa, plýtvání kvalitním kamenivem, které mohlo být použito jinde, a brání se používání různých místních materiálů, doprovodných lomových produktů nebo recyklátů, u kterých si nelze představit, že by nesplňovaly podmínky vhodnosti pro použití do aktivní zóny zemního tělesa podle ČSN 73 6133.

Mýtus o vyztužování podloží vozovek

Na neúnosném podloží z nevhodných zemin nelze stavět, a proto se musí upravit nebo vyměnit.

Naprosto neúčinné je navrhování výztužných prvků (geosyntetik) na zemní pláni nebo v konstrukci vozovky. Důvod je velmi jednoduchý, přetvoření vozovky a podloží vyvolaná zatížením od dopravy jsou malá a výztužný prvek se nikdy nemůže dostatečně napnout, aby v něm vzniklo potřebné tahové napětí a tím prvek začal působit jako výztuž. Obvyklý průhyb na zemní pláni je např. 0,3 mm. Jaké tahové síly se asi tak mohou ve výztuži při rozpětí 9 m (možná šířka zemní pláně) aktivovat? Těžko si lze též představit spolupůsobení výztužného prvku s jemnozrnnou neúnosnou zeminou obvykle plastické povahy, vykazující minimální vnitřní tření. Stejně tak použití tzv. umělohmotných kapes a kovových ok na údajnou podporu zaklínění hrubých zrn kameniva (v podkladní vrstvě konstrukce vozovky) nesníží tlak na podloží, a pokud podkladní vrstva splňuje požadavky příslušných norem a předpisů, žádná podpora zaklínění hrubých zrn kameniva není potřebná. Zásadním pochybením při snaze vyztužování zemní pláně je pak odmítání měření modulu přetvárnosti Edef2 pomocí statické zatěžovací zkoušky podle ČSN 72 1006 ze strany některých dodavatelů výztužných prvků s tím, že mají jiné zkoušky, které jsou jejich „know-how“. Je třeba upozornit, že vyztužování zemní pláně geosyntetiky a zrušení požadavku na měření modulu přetvárnosti Edef2 kromě reklamních letáků neumožňuje žádná technická norma nebo předpis.

Výrobci geosyntetik mají pravdu, když prezentují dobré zkušenosti při vyztužování podloží při budování speciálních účelových komunikací za nestandardních podmínek. Toto ale nelze srovnávat, neboť jde o extrémní případy např. dočasných vojenských komunikací, kde jsou průhyby na neúnosné zemní pláni až 1 000x větší a výztužný prvek se může dostatečně napnout a začít tak působit. Stejně tak se geosyntetika dobře uplatňují při vyztužování zemních těles.

Uplatnění únosnosti podloží při navrhování vozovek

Někdy se lze setkat s názorem, že čím je vyšší dopravní zatížení, tím má mít podloží vyšší parametry.

Toto je nepochopení návrhové metody, tloušťka vrstev vozovky se přece odvozuje od dopravního zatížení a parametrů podloží. Na všech typech podloží PIII, PII, PI (od CBRsat ≥ 15 %) lze navrhnout každou vozovku.

Při správném postupu se parametry podloží nejprve zjišťují (viz TP 170 – dodatek č. 1) a potom teprve předepisují. Bohužel někdy je tomu naopak. Bez potřebných informací o zemině v podloží a racionálních důvodů se předepíše požadavek na podloží PII (Edef2 ≥ 60 MPa), který neodpovídá realitě, zatímco parametry podloží PIII (Edef2 ≥ 45 MPa) by byly splnitelné přímo nebo by se úprava nemusela provádět v takovém rozsahu. Stavební práce se tak zbytečně komplikují a prodražují.

Některé další nepřesnosti

Často se v projektech objevuje věta: „Podloží se hutní na únosnost Edef2 = 45 MPa”. Toto je nepřesný způsob argumentace, protože samotná hodnota Edef2 toho o kvalitě hutnění příliš nevypovídá a požadavek budí dojem, jakoby dosažené parametry Edef2 bylo možné regulovat výlučně intenzitou hutnění. Ty ale záleží též na vlastnostech hutněného materiálu a tloušťce hutněné vrstvy (v případě zemní pláně pomyslné). Správná formulace je, že podloží se hutní na předepsanou míru zhutnění nebo předepsaný poměr Edef2/Edef1 podle ČSN 72 1006, čl. 4.2.1. nebo 4.3.2.3.

Nesmí se zaměňovat podloží vozovky (aktivní zóna) s podložím násypu. V podloží vozovky se úprava zemin provádí za účelem dosažení potřebné únosnosti. V podloží násypu se úprava zemin provádí především za účelem zajištění průchodnosti pro staveništní dopravu a umožnění lepšího hutnění první nasypané vrstvy násypu. Účelem tedy není zajištění stability násypu, pro to se používají jiné geotechnické metody zasahující do daleko větších hloubek podloží pod násypem (např. geodrény pro urychlení konsolidace a zkrácení doby sedání násypu). Na podloží násypu tedy nejsou kladeny tak přísné požadavky jako na podloží vozovky (viz ČSN 73 6133, kapitola 10) a na rozdíl od podloží vozovky se nepožaduje měření modulu přetvárnosti (Edef2) statickou zatěžovací zkouškou. Přesto se někdy zbytečně tato zkouška pro podloží násypu požaduje.

Stávají se i případy záměny pojmů „podkladní vrstva“ a „podloží vozovky“. Podkladní vrstva je součástí konstrukce vozovky, nachází se nad zemní plání a stavebním materiálem je kamenivo podle ČSN EN 13242+A1. Podloží vozovky (aktivní zóna) je součástí zemního tělesa, nachází se pod zemní plání a stavebním materiálem je zemina/sypanina podle ČSN 73 6133. Je pochopitelné, že následky záměny těchto dvou pojmů mohou být příčinnou vážných nedorozumění a nesprávných postupů.

Závěr

Při nedodržení správného postupu se může velmi snadno stát, že se podaří postavit vozovku na nedostatečně únosném podloží. Například za suchého teplého počasí je možné i na pláni z nevhodné jílovité zeminy naměřit vysoký kontrolní modul přetvárnosti Edef2. Dokonce čím je zemina horší, tj. více jílovitá a plastická, tím může být hodnota Edef2 ještě vyšší. Je známo, že z jílovitých zemin se dříve vyráběly nepálené cihly (vepřovice), v suchém stavu velmi pevné, pokud se ale dostaly do styku s vodou, roztekly se na kaši. Proto je posuzování podloží jen na základě kontrolního měření modulu přetvárnosti Edef2 neúčinné. Vozovka na neúnosném podloží časem začne vykazovat znaky poddimenzování. V případě asfaltové vozovky se objeví síťové trhliny a plošné deformace. Celé stavební dílo je tím znehodnoceno a jediná účinná oprava by vyžadovala vše vybourat a postavit znovu. Následné opravy, omezené jen na asfaltové vrstvy příčinu poruch neodstraní. Po krátkém čase se poruchy na vozovce objevují znovu a tak to jde stále dokola.

Dodržování správného postupu posuzování podloží při návrhu vozovky má zásadní vliv na kvalitu celého stavebního díla. Ze strany investorů se občas objevují snahy některé postupy a normové parametry bez racionálního důvodu jen tak z titulu úřední moci zpřísňovat (např. v ZTKP). To pak způsobuje zbytečné náklady, zhotovitel ve snaze často splnit nesplnitelné je nucen improvizovat a výsledný efekt je zanedbatelný, a to ještě v tom lepším případě. Proto je třeba zdůraznit, že kvalita se dosahuje nikoliv zpřísňováním parametrů, ale jejich důslednou kontrolou a dodržováním.

Ing. Jan Zajíček